智慧與傳統工藝

Audi 位於德國內卡蘇爾姆 (Neckarsulm) 廠區內的 Böllinger Höfe 工廠,結合傳統工藝與智慧工廠技術,生產全電動的 Audi e-tron GT quattro。

將 Audi e-tron GT quattro 的車體與電池、電動馬達和懸吊系統相結合的工序。這些主要技術模組會被放置在工件托架上,通過滾筒輸送帶移動到車體下方的正確位置,誤差只有以毫米為單位計算。 透過自動定位電動螺絲起子,以及技師同樣精確的手工,把零件鎖定在一起。

將 Audi e-tron GT quattro 的車體與電池、電動馬達和懸吊系統相結合的工序。這些主要技術模組會被放置在工件托架上,通過滾筒輸送帶移動到車體下方的正確位置,誤差只有以毫米為單位計算。 透過自動定位電動螺絲起子,以及技師同樣精確的手工,把零件鎖定在一起。

一名員工戴著手套仔細地撫摸著全電動 Audi e-tron GT quattro 的車身漆面,她的目光也隨著手的動作而移動。車體以特殊燈光照射。目光如鷹般銳利的 Audi 專家能在嚴格的品質管制過程中立即發現任何塗裝的瑕疵。不過就這輛車而言,一切都完美無瑕。一旦 Audi e-tron GT quattro 汽車通過最後一站的出廠前最終檢驗,它就可以離開 Böllinger Höfe 工廠了。車漆、接縫和間隙都將經過最後一次的詳細檢查。這是進行微調的最後機會。在達到這一站之前,生產出的車款會經過許多站點。位於內卡蘇爾姆 Audi 廠區的 Böllinger Höfe 工廠採用創新的專用技術來製造全電動 Gran Turismo。而最終的收尾工作總是透過手工完成。

Audi Böllinger Höfe 生產主管 Wolfgang Schanz 解釋道 :「 Audi e-tron GT quattro 的製造,尤其是它的車體部分,是一個高度自動化的過程。然而,人工作業仍然是每個裝配線循環當中不可或缺的一部分。事實是, 打造一輛車仍然需要工藝的底蘊支持。我們的同事在執行這項工作時非常注重細節。」 經驗是另一個關鍵因素。「 我們繼承了製造 Audi R8 時積累的所有工藝技能。更重要的是,我們的員工在打造 Audi R8 時所投入的熱情,現在正被注入到 Audi e-tron GT quattro 中。」這是因為全電動 GT 的生產基地自 2014 年以來也一直負責 Audi R8 的生產製造。「 從概念階段開始,Böllinger Höfe 工廠就被設計為具有創新和彈性生產流程的小批量生產設施。」生產部門經理表示。「 這意味著該地點為製造 Audi e-tron GT quattro 提供了理想的條件。」

為了在一個地點同時生產兩種型號的車款, 這個具彈性的小批量工廠設施進行了升級和擴建。除了保留內卡蘇爾姆 Audi 工廠在工藝方面的優勢,整合 Audi e-tron GT quattro 生產的活動需要增加與電氣化、自動化和數位化相關的新專業領域。

“汽車的製造仍然是一門手藝。我們的同事在執行這項工作時強調了對細節的關注。”

Wolfgang Schanz, Audi Böllinger Höfe 生產主管

一名員工戴著手套仔細地撫摸著全電動 Audi e-tron GT quattro 的車身漆面。

一名員工戴著手套仔細地撫摸著全電動 Audi e-tron GT quattro 的車身漆面。

「雙重組裝系統」與 「無關聯測量」

毋庸置疑,Böllinger Höfe 的首要任務是努力生產高品質且精密設計的車輛。 每一個流程,每一次手工的巧妙展現,都是為此目的而進行的。 組裝車間只是工藝與尖端技術之間完美共生關係的一個例子。 許多不同的連接技術,例如電阻點焊、螺釘連結、鉚接和膠合,都在這裡發揮作用。車間的核心是一個大型的箝和固定系統, 稱為「雙重組裝系統」。

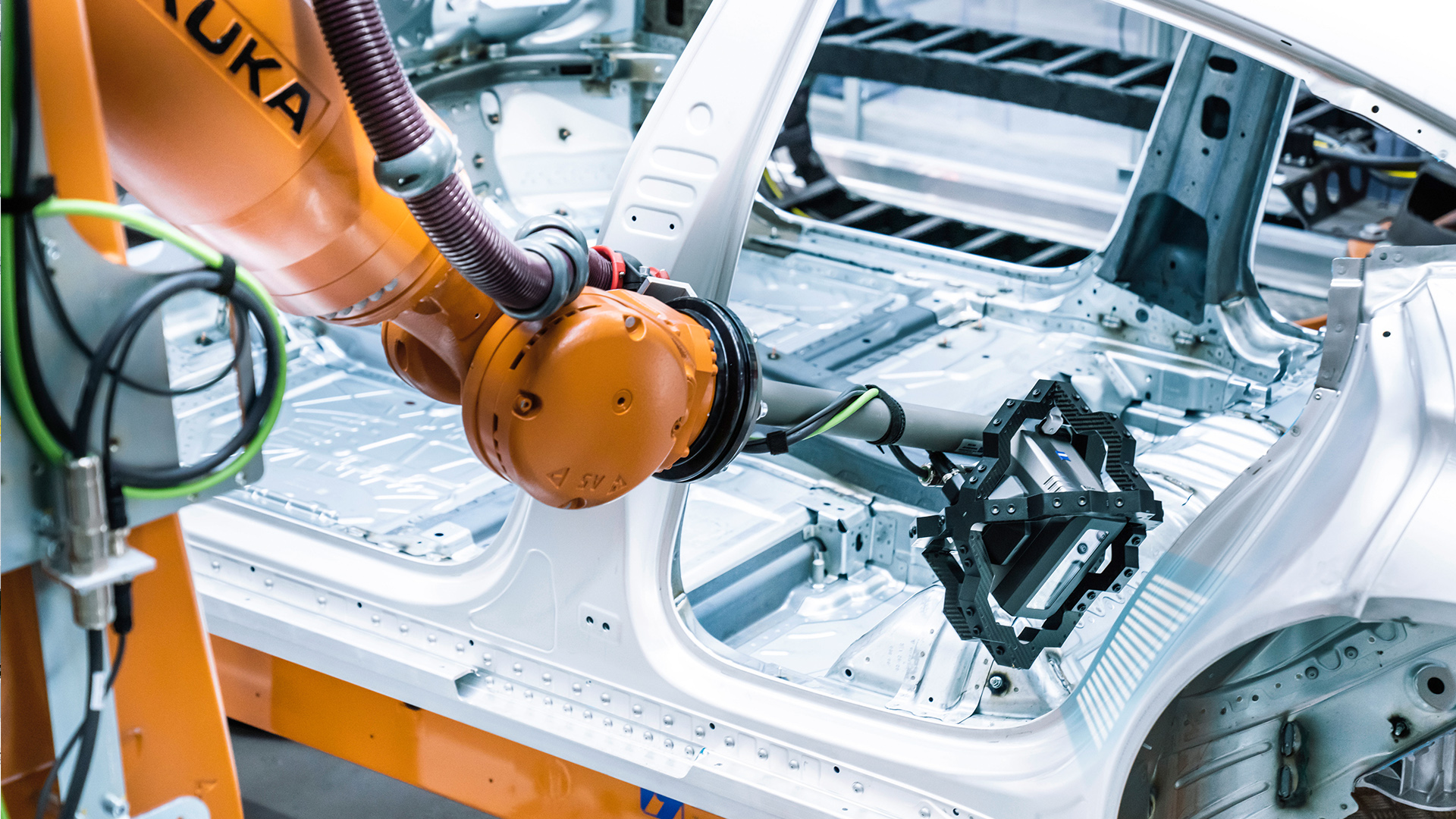

至車體上,最終定義其幾何形狀。傳統上,車體結構需要兩套這樣的雙向組裝系統,安排在連續的裝配線上來完成車身建構工作。在 Böllinger Höfe, 我們成功地將這些步驟組合成一個站點,讓每個車體都經過兩次。 這就是為什麼它被稱為雙重組裝系統的原因。」車體製造主管 Christoph Steinbauer 解釋說。「 在第一次通過時,會將內側崁板組裝完成 ; 外側部件則在第二次通過時組裝完成。10 個配備 32 種工具的機器手臂負責完成將崁版安裝至車體上所需的步驟。他們會在兩次通過之間甚至在工作步驟中自動切換工具。」

車間的核心是一個大型的箝和固定系統, 稱為「雙重組裝系統」。

車間的核心是一個大型的箝和固定系統, 稱為「雙重組裝系統」。

另一個新站點專門用於無關聯測量 ,這是一種對過去生產線上測量程序的改進兩個機器手臂引導的光學測量頭檢查車體的精確尺寸精度。在檢查每個車體時,機械手臂會檢查 350 個測量點。機器手臂在每個點會生成藍色條紋圖案,並同步對其進行掃描,然後機器手臂會再移動到下一個測量點。透過這種方式,它們按部就班地完成系統化的檢查。 室內攝影機會紀錄測量頭的準確位置,並持續進行比對。

透過產出大量的超精確數據,即使是最微小的偏差也可以透過此流程快速反應。除了高科技系統外,車體裝配線還包括兩個手動站點。 在這裡,機器手臂會交棒給技術純熟的勞工來進行高精度焊接。該站點的員工受益於先前打造 Audi R8 的經驗。焊工們花了數年時間以全手工打造配備 V10 引擎的跑車, 現在則在 Audi e-tron GT quattro 上進行精密度最高的熔焊作業。

無關聯測量是一種對過去生產線上測量程序的改進兩個機器手臂引導的光學測量頭檢查車體的精確尺寸精度。在檢查每個車體時,機械手臂會檢查 350 個測量點。機器手臂在每個點會生成藍色條紋圖案,並同步對其進行掃描,然後機器手臂會再移動到下一個測量點。

無關聯測量是一種對過去生產線上測量程序的改進兩個機器手臂引導的光學測量頭檢查車體的精確尺寸精度。在檢查每個車體時,機械手臂會檢查 350 個測量點。機器手臂在每個點會生成藍色條紋圖案,並同步對其進行掃描,然後機器手臂會再移動到下一個測量點。

在通過車體裝配線之後,車輛進入安裝階段。 訓練有素的車體技師會安裝擋泥板、車門以及引擎蓋和尾門。這一步需要專注於實現精確、均勻的間隙尺寸和高品質的表面。即使外部表面的極小公差也會導致微小偏差。這就是為什麼這項工作不僅需要一絲不苟的處理和觀察,也需要透過傳統手工技術來實現。 例如,一個訓練有素的木匠,對表面有敏銳的眼光和感覺,也是團隊的成員之一。安裝階段完成後,車體將進行車漆噴裝。

透過手工測量間隙尺寸。即使外部表面的極小公差也會導致微小偏差。

透過手工測量間隙尺寸。即使外部表面的極小公差也會導致微小偏差。

無人駕駛運輸車 (DTV) 與滾筒輸送系統

新上完漆的 Audi e-tron GT quattro 車體會短暫存放在 Böllinger Höfe 地下室的高架倉庫中。它們在那裡由無人駕駛運輸車 (DTV) 運送到底層的裝配線上。運輸車可以使用顯示周圍數位圖像的導航地圖來定位自己的方向。運輸車前後的兩台雷射掃描儀對周圍環境進行探測,確保每台 DTV 始終能夠辨識其確切位置。每天,20 輛智慧運輸車的總行駛距離為 23 公里,不僅運送車體進行組裝,還在首個循環和生產線末端運送車體。為確保符合人體工學的工作環境,無人駕駛運輸車輛可以根據需要調整其高度。

該生產部分的一個獨特之處在於,Audi e-tron GT quattro 和 Audi R8 是在同一條裝配線上生產的。為協調聯合生產流程,製造循環數從 16 個增加到 36 個。負責流程的物流專家精心編排一切,使每個車款的組件依照正確順序在正確的時間到達正確的位置。 為確保生產如發條般規律運行,所有組裝程序都提前進行了測試 —— 不是直接在現場,而是使用 VR 技術。

組裝的一個關鍵要素是車身和底盤的「密合」。這是將 Audi e-tron GT quattro 的車體與電池、電動馬達和懸吊系統相結合的工序。這些主要技術模組會被放置在工件托架上,通過滾筒輸送帶移動到車體下方的正確位置,誤差只有以毫米為單位計算。 透過自動定位電動螺絲起子,以及技師同樣精確的手工,把零件鎖定在一起。

自 2014 年以來,無人駕駛運輸車 (DTV) 一直在 Böllinger Höfe 擔任將車體運送到底層的裝配線的角色。

自 2014 年以來,無人駕駛運輸車 (DTV) 一直在 Böllinger Höfe 擔任將車體運送到底層的裝配線的角色。

“裝配流程的規劃實際上有絕大部分是以虛擬方式完成。”

Wolfgang Schanz,Audi Böllinger Höfe 生產主管

人機協作和 3D 列印機協助生產線組裝

儘管手工精準度和靈巧性在生產線裝配中最為重要,但機器人也能在這個領域提供幫助,例如,在安裝前後擋風玻璃時,人類和機器在這個工作步驟上協同作業,沒有安全屏障將他們分開,這被稱為人機協作 (HRC: Human-Robot Cooperation)。工作人員首先將窗戶放在具有自動調節固定器的固定裝置上。然後離開,讓機器人塗抹粘合劑;接下來,工作人員再次接手,將車窗極其精確地安裝到車身上。

3D 列印機也讓生活更輕鬆。在許多站點,專門設計的裝配輔助工具可協助員工以更符合人體工程學的方式工作。Böllinger Höfe 工廠的員工只要想出好的改進想法,就可以很快將它們付諸實踐:他們只需將提案提交給內部 3D 列印中心即可。Audi 專家團隊與柏林一家新創公司合作開發一款軟體,可將預裝配夾具和固定裝置的設計時間縮短 80%。只需要一張草圖,幾小時內即可創建打印零件。這象徵著我們又向前邁出了一大步,正如 Wolfgang Schanz 指出的那樣:「 我們已經建立了許多新方法,從裝配順序的規劃開始,大多數情況下都是虛擬完成的。在車身製作工廠,我們引入了無相關性測量, 以 3D 列印機的組裝輔助,作為我們員工的客製化解決方案,結果證明這確實是一項重要的資產。」

透過將極度靈活的高科技生產與手工藝相結合,Böllinger Höfe 工廠達成了兩全其美的局面,為手工藝和智能工廠提供了一個令人眼睛為之一亮的案例。